爐體的蓄熱損失,對連續操作的窯爐不太重要,因為這類窯爐通常運行數月至數年才需停爐維修。但對于間歇式不連續使用的窯爐,爐襯耐火材料的蓄熱損失則很大,它與窯爐的尺寸、爐墻厚度、砌體的熱容量,材料的導熱性和加熱時間及溫度等因素有關,達5%-25%。

采取水冷措施的窯爐,冷卻水帶走的熱量損失也很大。例如,連續式鋼錠加熱爐的滑軌水冷管,在不用耐火材料做隔熱包扎時,冷卻水帶走的熱損失高達25%以上。

窯爐不同部位上的孔眼、爐門、接縫等處漏出散失的熱量也不少,如電弧爐爐門散失的熱量損失高達35%。

隔熱耐火材料在窯爐運行中具有不可替代的核心價值,主要體現在以下方面:

一、提升熱效率,降低能耗

顯著減少熱損失

隔熱材料通過低導熱率特性(如納米微孔隔熱材料導熱系數≤0.03 W/(m·K)),有效阻斷熱量傳遞,降低窯爐外壁溫度。例如氣凝膠可使爐壁溫度下降約40%,大幅減少熱能浪費。

優化能源利用率

輕質隔熱層(如耐火纖維板、輕質磚)結合工作層使用,可減少燃料消耗20%以上。不定型耐火材料直接烘烤即用,節省燒成工序的能源成本。

二、保障結構與壽命

抵抗高溫

材料需滿足荷重軟化溫度高于窯爐上限操作溫度(如剛玉磚適用1920℃環境),避免高溫軟化變形導致結構坍塌。

抵御化學侵蝕

針對不同工藝環境(如酸性熔渣或堿性氣氛),選用適配材料(如鎂碳磚抗酸性侵蝕,高鋁磚耐堿性)保護爐體免受原料、燃料的化學腐蝕。

緩解熱應力破壞

通過材料抗熱震性(如鈣長石質隔熱磚抗熱震≥30次水冷循環)緩沖溫度劇變產生的應力,防止內襯開裂剝落。

三、提升運行經濟性與便捷性

延長窯爐壽命

合理隔熱結構(如硅藻土磚+礦渣棉復合層)減少熱疲勞損傷,使關鍵部位壽命提升數倍(如急冷段從2個月延至2年以上)。

簡化施工與維護

陶瓷纖維板等材料可現場切割安裝,無需復雜燒成工藝;輕量化設計(耐火纖維密度<200 kg/m³)降低鋼結構負荷,縮短停機維護時間。

適應復雜結構

通過分層設計(工作層+中間層+隔熱層)實現功能優化。例如石灰窯隔熱層置于襯磚外側或鋼殼間(厚度60-200mm),平衡保溫與承重需求。

關鍵應用場景與技術趨勢

窯爐類型 典型隔熱方案 核心價值

玻璃熔窯蓄熱室 莫來石輕質磚+陶瓷纖維復合層 減少熱散失,穩定熔制溫度

水泥回轉窯過渡帶 抗熱震鋁鋯磚+納米微孔隔熱層 抵抗急冷急熱,降低筒體變形

鋼鐵熱風爐中溫區 低蠕變高鋁磚+高鋁聚輕磚 維持高溫荷載下結構穩定性

技術發展核心需求:未來需進一步開發兼具超低導熱率(<0.025 W/(m·K))、高抗熱震性(>50次水冷循環)及低成本的新型復合材料,推動工業窯爐向超低能耗與智能化方向發展。

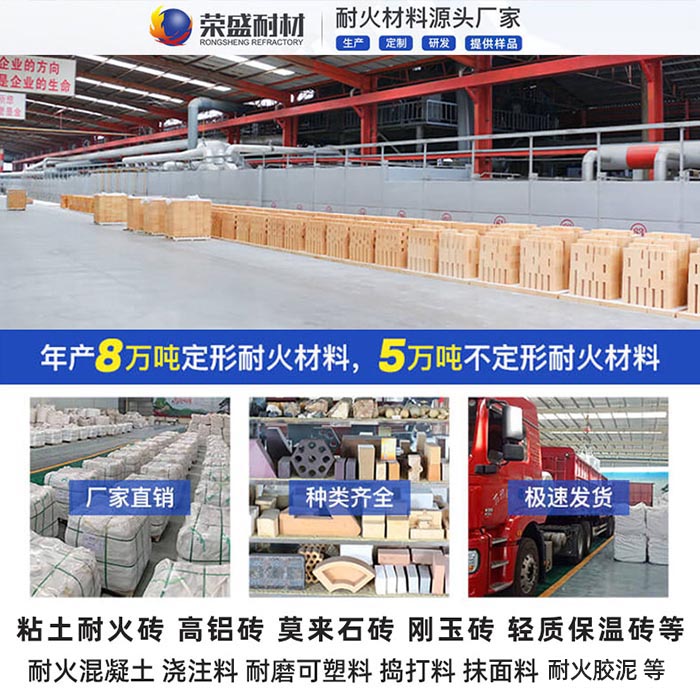

如果您有窯爐隔熱耐火材料的相關需求或疑問,歡迎致電鄭州榮盛窯爐耐火材料有限公司,榮盛耐材,專注于耐火材料的研發、生產和工程施工,年產13萬噸,歡迎您來廠實地考察洽談業務。